- 首頁 >

- 齒輪知識 >

- 學習運用齒輪的機械設計第一步 >

- 了解齒輪材料的種類和強度

進行齒輪設計時模數等要素十分重要,但是提前確定好決定齒輪強度的材料也是十分必要的。

1. 材料的選定

作為一般機械零件,選定材料時應根據使用環境進行以下項目的探討(表5-1)。

表5-1 材料選擇時的探討項目| 金屬材料 | 樹脂材料 |

|

|

從可以滿足功能和強度的材料中選擇最廉價的材料。齒輪一般使用如下材料。

- 一般結構用扎制鋼(SS400、SGD400等)

- 冷壓延鋼板(SPCC等)

- 機械結構用碳素鋼(S25C、S45C等)

- 機械結構用合金鋼(SCM415、SCM440等)

- 銅合金(C5191等)

- 特殊用途鋼(SUS303等)

- 工程塑料(MC尼龍、POM等)

注)金屬材料的記號是由日本JIS規格決定,所以只能在日本國內購買到。如果是在日本國外加工的話,可以考慮從日本提供材料或者選擇同等成分的材料。

2. 了解使用在齒輪上的材料

1. 一般結構用軋制鋼(SS材料)

比起保證化學成分,它是主要更側重于保證拉伸強度的鋼材(表5-2)。

表5-2 SS材料的成分表(引用自JIS G3101)| 鋼材牌號 | 化學成分 | 拉伸強度 N/mm2 | |||

| C | Mn | P | S | ||

| SS330 | - | - | ≤0.050 | ≤0.050 | 330 - 430 |

| SS400 | 400 - 510 | ||||

| SS490 | 490 - 610 | ||||

| SS540 | ≤0.30 | ≤1.60 | ≤0.040 | ≤0.040 | ≥540 |

SS330-SS490當中碳素的含有量并沒有作出規定。但是碳素是決定鋼材強度的成分,對淬透性有一定影響。 因此,一般在日本如果使用SS400材料作為齒輪材料的話,并不會進行淬火處理,一般在需要低強度的金屬齒輪時才選用。

2. 冷壓延鋼板(SPC材料)

作為一般性的鈑金材料在平板或者彎曲板中使用(表5-3)。

表5-3 SPC材料的成分表(引用自JIS G3141)| 鋼材牌號 | 化學成分 | 拉伸強度 N/mm2 | |||

| C | Mn | P | S | ||

| SPCC | ≤0.15 | ≤0.60 | ≤0.100 | ≤0.035 | ≥270 |

| SPCD | ≤0.10 | ≤0.50 | ≤0.040 | ||

| SPCE | ≤0.08 | ≤0.45 | ≤0.030 | ||

表5-3所示的3種鋼材中,碳素(C)含有量高,通用性強的SPCC材料,作為齒輪材料被選用較多。因為厚度較薄,所以運用在比SS材料更低強度的齒輪中。但其碳素含量對淬火來說,仍屬較少范疇(淬火需要較多碳素含量),因此通過淬火達到表面硬化的效果并不理想。想要輕松達到表面硬化的目的,一般指定氮化處理。

3. 機械結構用碳素鋼(S-C材料)

因其是在熱處理后使用的材料,所以被歸類為特殊鋼中的合金鋼。熱處理僅限于材料表面,如果材料內部也需要硬度的話則使用機械結構用合金鋼(表5-4)。

表5-4 S-C材料的成分表(引用自JIS G 4051)| 鋼材牌號 | 化學成分 | 拉伸強度 N/mm2 | |||||

| C | Si | Mn | P | S | 正火 | 淬火回火 | |

| S15C | 0.13-0.18 | 0.15-0.35 | 0.3-0.6 | ≤0.030 | ≤0.035 | ≥370 | - |

| S20C | 0.18-0.23 | ≥400 | - | ||||

| S25C | 0.22-0.28 | ≥440 | - | ||||

| S30C | 0.27-0.33 | 0.6-0.9 | ≥470 | ≥540 | |||

| S35C | 0.32-0.38 | ≥510 | ≥570 | ||||

| S40C | 0.37-0.43 | ≥540 | ≥610 | ||||

| S45C | 0.42-0.48 | ≥570 | ≥690 | ||||

| S50C | 0.47-0.53 | ≥610 | ≥740 | ||||

| S55C | 0.52-0.58 | ≥650 | ≥780 | ||||

從表中可以看出,對S15C-S25C的碳素(C)的淬火、回火的拉伸強度并沒有作出規定。這是因為碳素(C)含有量比較少,通過熱處理實現硬度提高的效果并不理想。單純的想作為金屬齒輪使用的話可以選擇此材料。但是,想要使這種低碳素鋼的齒面硬化的話,則需要指定對材料進行補加碳素的滲碳淬火后使用。

與此相反,S30C以后的材料因為碳素含有量高,被稱為適合進行淬火的材料。因此,這樣的材料,想要使齒面硬化的話,可以選擇淬火、回火(全體淬火)或者高頻淬火(部分淬火)后使用。

" 對材料進行淬火的話,原來可以通過碳素含有量來選擇滲碳淬火或者高頻淬火的呀! "

4. 機械構造用合金鋼(SCM材料)

做完熱處理之后才使用是前提條件。一般被稱為鉻鉬鋼,加入鉬(Mo)來提高淬火性,有在500°C左右的高溫下仍然能夠保持強度的特點(表5-5)。

表5-5 SCM材料的成分表(引用自JIS G4053)| 鋼材牌號 | 化學成分 | 拉伸強度 N/mm2 | 硬度 HBW |

|||||||

| C | Si | Mn | P | S | Ni | Cr | Mo | |||

| SCM415 | 0.13-0.18 | 0.15-0.35 | 0.6-0.9 | ≤0.03 | ≤0.03 | ≤0.25 | 0.6-1.2 | 0.15-0.25 | ≥830 | 235-321 |

| SCM420 | 0.18-0.23 | ≥930 | 262-352 | |||||||

| SCM430 | 0.28-0.33 | 0.15-0.3 | ≥830 | 241-302 | ||||||

| SCM435 | 0.33-0.38 | ≥930 | 269-331 | |||||||

| SCM440 | 0.38-0.43 | ≥980 | 285-352 | |||||||

SCM415和SCM420的碳素(C)含有量分別為0.15%和0.2%,比較低,所以熱處理一般指定為滲碳淬火。SCM430-SCM440的碳素(C)含有量均超過0.3%,所以一般指定淬火回火(全體淬火的調質)或者高頻淬火(部分淬火)。

5. 鑄鐵(FC材料)

通過鑄造可以簡單制作復雜的形狀是其特點(表5-6)。

表5-6 FC材料的成分表(引用自JIS G 5501、JIS G 5502)| 鋼材牌號 | 化學成分 | 拉伸強度 N/mm2 | |||||||

| C | Si | Mn | P | S | Mg | Cr | Mo | ||

| FC250 | 3.2-3.5 | 1.7-2.2 | 0.6-0.9 | ≤0.15 | ≤0.10 | - | - | - | ≥270 |

| FCD500 | 3.5-3.6 | 2.5-2.7 | ≤0.4 | ≤0.05 | ≤0.02 | - | ≤0.1 | ≤0.1 | ≥500 |

碳素(C)含有量與鋼相比高出很多,所以具有耐磨性強的特點。FCD材料適合大型齒輪,另外,由于降震性能高,所以可以實現降噪的目的。

6. 銅合金(Cxxx材料)

耐腐蝕性和耐磨性高,被使用在齒輪和滑動軸承等上面。

表5-7 Cxxx材料的成分表(引用自JIS H 5120)| 材料牌號 | 化學成分 | 0.2% 耐力 N/mm2 | |||||||

| Cu | Sn | P | Pb | Zn | Fe | Sb | Ni | ||

| CAC502A (磷青銅鑄造) | 87.0-91.0 | 9.0-12.0 | 0.05-0.20 | 0.3 | 0.3 | 0.2 | 0.05 | 1.0 | ≥120 |

也可以使用在一般的齒輪上,但更適合使用在滑動軸承和蝸輪上。

7. 特殊用途鋼(SUS材料)

要求耐腐蝕性的話,可以使用不銹鋼。碳素(C)含有量1.2%以下,鉻(Cr)含有量10.5%以上的材料被稱為不銹鋼。SUS303和SUS304是奧氏體不銹鋼,耐腐蝕性強。SUS440C是馬氏體不銹鋼,強度高(表5-8)。

表5-8 SUS材料的成分表(引用自JIS G 4305)| 鋼材牌號 | 化學成分 | 耐力 N/mm2 | 拉伸強度 N/mm2 | ||||||

| Cu | Si | Mn | P | S | Ni | Cr | |||

| SUS303 | ≤0.15 | ≤1.0 | ≤2.0 | ≤0.20 | ≥0.15 | 8.0-10.0 | 17.0-19.0 | ≥205 | ≥520 |

| SUS304 | ≤0.08 | ≤1.0 | ≤2.0 | ≤0.045 | ≤0.03 | 8.0-10.5 | 16.0-18.0 | ≥205 | ≥520 |

| SUS440C | 0.95-1.20 | ≤1.0 | ≤1.0 | ≤0.04 | ≤0.03 | ≤0.75 | 16.0-18.0 | - | - |

SUS303比SUS304的硫磺(S)含有量多,所以可切削性強。

8. 工程塑料

作為齒輪材料,在追求低價格、輕量化、防銹效果的時候,有時會選擇樹脂材料。

一般使用具有自潤滑性的尼龍和POM(聚醛樹脂)。

尼龍類型的材質當中,一般使用MC901(機械加工)和M90(注塑成型)。

聚醛樹脂中,一般使用Duracon(日本寶理公司的商品名)。

與此相反,使用在外罩等樹脂成形中的ABS(ABS樹脂)和PC(聚碳酸酯)、丙烯酸樹脂等有潤滑油等的油分附著時,會產生溶劑裂紋現象,導致龜裂更容易發生,所以不適合使用在像齒輪這樣的機械要素中。

在樹脂齒輪上附著的潤滑油等的油分通過旋轉會產生飛散,附著在附近的ABS和PC、丙烯酸樹脂的零件時會誘發龜裂問題,所以周邊零件的設計時要十分注意。

3. 齒輪材質的組合和硬度

一對齒輪的材質,可以根據負荷的大小給出具體標準(表5-9)。

表5-9 齒輪材料組合的思考方法| 負荷(PV值) | 驅動側齒輪 | 被動側齒輪 | 參考 |

| 低負荷 | 樹脂、銅合金、 鋼(無熱處理) |

樹脂 | 配對齒輪都是樹脂,并且在高速嚙合運轉的話,熱量會難以散出,一般會與金屬齒輪配對使用,這樣具有冷卻效果 |

| 中負荷 | 鋼 | 銅合金、鋼 | 鋼材基本要進行熱處理 |

| 高負荷 | 鋼(有熱處理) | 鋼 |

如果要對鋼材制作的齒輪進行熱處理的話,需要在圖紙上標注清楚要求硬度。硬度的標準可以參考齒輪廠商等的樣本(表5-10)。

表5-10 齒輪硬度的標準(樣本規格參考值)| 材質 | 熱處理種類 | 硬度標準 |

| S45C(機械結構用碳素鋼) | 無 | HB194以下 |

| 調質 (淬火、回火) | HB225-260 | |

| 高頻淬火 | HRC45-55 | |

| SCM440(鉻鉬合金鋼) | 調質 (淬火、回火) | HB225-260 |

| 高頻淬火 | HRC45-60 | |

| SCM415(鉻鉬合金鋼) | 滲碳淬火 | HRC55-60 |

* HB(布式硬度) 通過向較軟材料壓入超硬合金鋼的圓球來測量

* HRC(洛氏硬度)通過向比HB更硬的材料壓入鉆石的壓頭來測量

4. 齒輪的強度

齒輪的強度計算包括齒的彎曲強度和齒面硬度,兩種都需要計算,確認強度是否滿足條件。

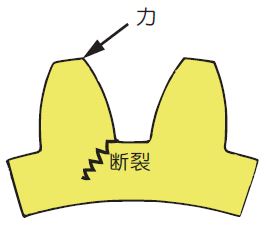

1. 齒的彎曲強度

齒受到很大力的負荷的時候,齒根就會破損。

齒的彎曲強度是預防齒折斷必須要確認的項目(圖5-1)。

要增強齒的彎曲強度,一般有以下幾個方法。

- 增加模數

- 增加齒寬

- 使用拉伸強度大的材料

- 增大壓力角

圖5-1 彎曲應力不足

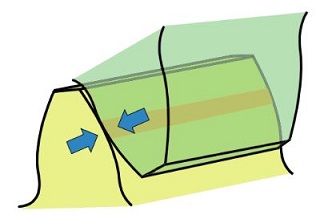

2. 齒面硬度

對齒的表面施加大的面壓時,會誘發齒面的剝落和磨損。

齒面硬度是預防齒面損傷必須要確認的項目(圖5-2)。

圖5-2 齒的接觸應力

增大齒面硬度,一般有以下幾個方法。

- 做熱處理,使齒面變硬。

- 通過增大齒的節圓直徑來減小圓周方向得切向力。

- 增加齒寬

- 研磨齒面提高表面光潔度

通過以上解說,相信您已經理解了關于在設計齒輪時選定材質的種類和強度方面的問題。

" 謝謝! "

【學習運用齒輪的機械設計第一步】共5回,全部完結。

插圖:KAOSUN